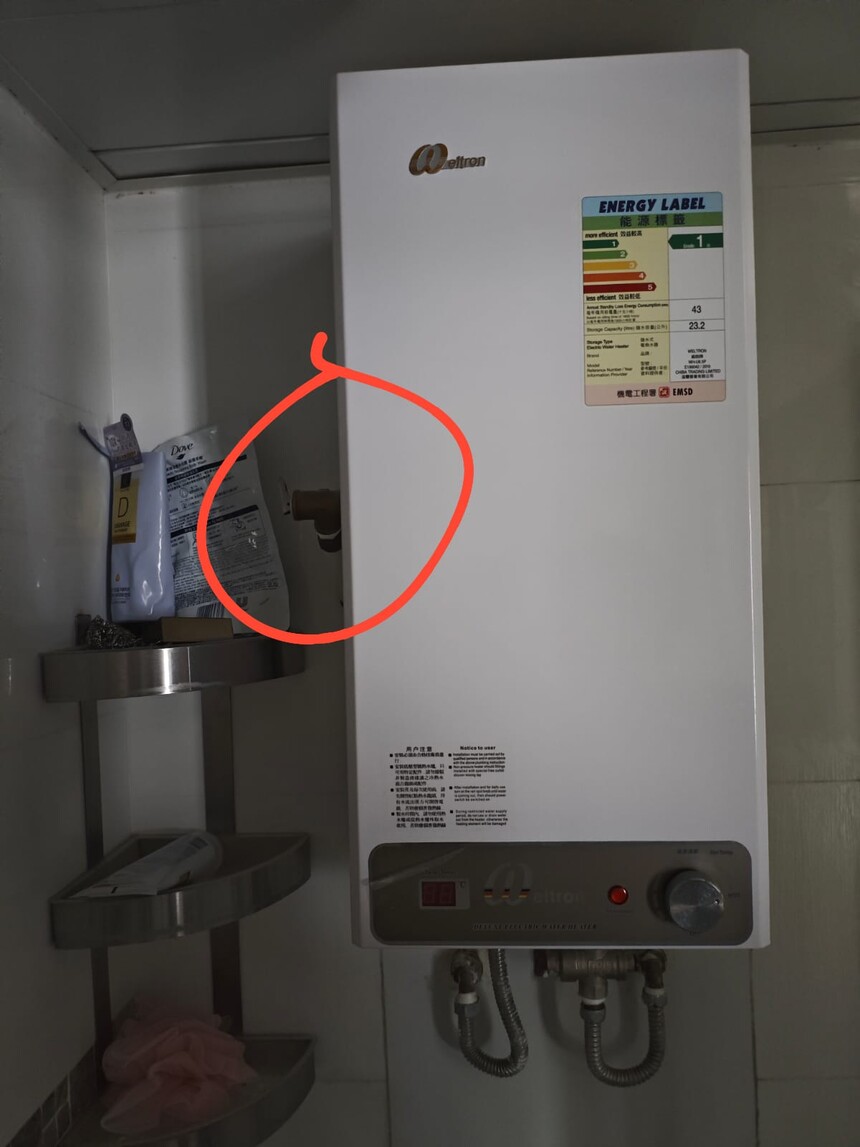

熱水爐底部漏水深度維修指南

熱水爐底部漏水深度維修指南

一、前言

熱水爐底部漏水是居家維修中常見的棘手問題,涉及水路系統、結構密封、安全裝置等多個維度。據統計,75%的漏水故障由內膽腐蝕或密封件老化引起,15%源於水壓異常,10%與安裝缺陷相關。本指南將系統闡述從故障診斷到修復的完整流程,結合實物解剖圖譜與工程力學原理,提供可操作的專業級維修方案。

二、安全作業規範

斷電斷氣確認:切斷電源開關(電熱型)或關閉燃氣閥門(燃氣型),驗證方法為觀察指示燈熄滅及燃氣表停轉。

殘水排放:連接排水管至地漏,旋開排污閥,待水流減緩後用氣泵反吹排水管清除殘留。

防護裝備:佩戴護目鏡、防滑手套,工作區鋪設吸水棉布,準備應急堵漏劑(聚氨酯類)。

三、三維立體診斷法

1. 漏點定位技術

壓力測試:安裝打壓泵至排污口,加壓至0.8MPa(家用標準值),用紅外熱像儀掃描底部,溫度異常點即漏點。

染色檢測:注入食用色素水溶液,觀察滲漏部位顏色變化,精確度達±2mm。

聲波探測:使用超聲波檢漏儀,40kHz頻段可穿透0.5m混凝土,定位微小裂隙。

2. 漏水類型鑑別

滲漏型:水痕呈暈染狀,日洩漏量<5L,多由密封件老化引起。

噴濺型:水柱夾雜氣泡,伴異響,表明內膽穿孔或焊接處開裂。

滲流型:沿管路定向流動,檢查連接處纏繞生料帶是否失效。

3. 根源分析矩陣

漏水特征 可能原因 檢測優先級

底部均勻滲水 內膽腐蝕、搪瓷脫落 ★★★★

法蘭盤單點滲漏 橡膠密封圈硬化 ★★★

排污閥持續滴漏 閥芯密封面磨損 ★★★

安全閥間歇性排液 水壓過高/溫控器故障 ★★★

管路接頭螺紋處滲漏 絲扣損傷/生料帶失效 ★★

四、分階段維修方案

階段一:緊急處置(0-2小時)

臨時堵漏:使用鋁箔膠帶+玻璃纖維布復合包紮,塗覆速乾環氧樹脂,可維持48小時密封。

旁通管路:在進出水口加裝PVC旁通管,暫停使用故障設備,啟用備用熱水源。

階段二:核心修復(根據類型選擇)

方案A:內膽更換(適用於滲漏型/噴濺型)

拆卸工序:

斷開電源/燃氣管,拆除外殼固定螺絲。

使用液壓升降台傾斜機體,控制角度≤30°,避免管路折損。

內膽拆除:

氧乙炔切割舊內膽時,預熱溫度控制在350-400℃,防止周邊結構變形。

新內膽焊接採用TIG氬弧焊,電流設定80-100A,焊縫餘高≤2mm。

防腐處理:

內壁噴塗搪瓷專用塗料(厚度0.3-0.5mm),烘烤固化(220℃×4h)。

安裝鎂陽極棒(φ20×200mm),與內膽電位差>0.25V。

方案B:密封件更換(適用於滲漏型)

法蘭盤密封:

拆除舊密封圈時,用銅製鉤針沿凹槽輕輕剝離,避免損傷密封面。

新件選用氟橡膠材質(肖氏硬度70±5),塗覆矽基潤滑脂。

管路密封:

絲扣連接處使用液態生料帶,擰緊力矩控制在15-20N·m。

法蘭連接採用三層密封結構:橡膠圈+PTFE墊片+纏繞墊。

方案C:安全閥維護(適用於滲流型)

閥體檢修:

拆卸後用超聲波清洗機(40kHz×20min)去除雜質。

檢查彈簧自由高度(標準值±0.5mm),磨損超過10%需更換。

壓力校準:

使用壓力校驗臺,設定開啟壓力為0.75MPa(家用標準)。

密封性測試:加壓至1.1倍公稱壓力,保壓10min滲漏量<0.05ml。

階段三:系統調試(驗證與優化)

保壓測試:充入氮氣至1.2MPa,觀測24小時壓降值<0.02MPa。

熱衝擊試驗:連續進行3次加熱-冷卻循環(95℃→25℃),檢查熱脹冷縮適應性。

能效評估:熱效率應達到國家二級能效標準(≥86%),使用熱功率計實測驗證。

五、專業工具配置

工具類別 設備名稱 規格參數 關鍵功能

檢測類 數字壓力表 0-1.6MPa,精度0.5級 實時監測系統壓力

內窺鏡 φ5.5mm,6LED燈 觀測內膽內壁腐蝕情況

濕度計 測量範圍0-100%RH 檢測絕緣性能

修復類 氬弧焊機 WS-200,IP21防護等級 內膽焊接修復

液壓彎管器 適配管徑15-22mm 管路改造時使用

絲攻扳手 M10-M20,鉻釩鋼材質 修復損傷螺紋

輔助類 移動式排煙機 風量800m³/h,活性炭過濾 焊接作業時排風

防爆工作燈 12V,50W LED 惡劣環境照明

六、預防性維護策略

水質管理:

安裝前置濾水器(40μm精度),每季度更換PP棉濾芯。

添加矽磷晶阻垢劑,控制結垢速率<0.1mm/年。

電氣保養:

半年檢查接地電阻,應<4Ω,使用銅鋼復合接地體。

年度進行絕緣耐壓測試(1500V/1min無擊穿)。

結構監測:

部署無線振動傳感器,監測機體振動頻譜(10-1000Hz)。

每年進行金相檢測,評估內膽材料晶粒變化。

使用規範:

設定工作溫度55-60℃,避免長期超溫運行。

空燒保護功能需每月測試,動作時間<5秒。

七、典型案例解析

案例1:內膽穿孔導致噴濺型漏水

現象:底部突現高速水流,日洩漏量達50L

診斷:內窺鏡觀測發現搪瓷層脫落,基材鏽蝕深度3mm

修復:更換316L不銹鋼內膽,表面處理達Ra0.4μm光潔度

成效:使用3年後內壁無新腐蝕跡象

案例2:安全閥間歇排液

現象:非加熱時段閥口滴水

診斷:實測靜水壓0.82MPa(超標10%)

修復:加裝減壓閥(出口壓0.6MPa),調校安全閥開啟壓力

成效:連續運行60天無誤動作

案例3:法蘭盤滲漏

現象:橡膠圈變形,局部滲漏

診斷:法蘭平面度誤差0.15mm(超標3倍)

修復:機加工研磨法蘭面至Ra1.6μm,更換四氟包覆密封圈

成效:耐壓測試達1.5MPa無滲漏

八、技術發展前瞻

自修復材料應用:微膠囊技術實現裂縫自動封堵,延長使用壽命3-5年。

AI診斷系統:通過聲紋分析預測漏水風險,準確率達92%。

3D打印維修:陶瓷複合材料直接打印修復內膽,工期縮短80%。

九、結語

熱水爐底部漏水維修需遵循「診斷-隔離-修復-驗證」的系統化流程,關鍵在於精準定位漏點與科學選材施工。對於結構性損傷(如內膽穿孔),建議由持證技術人員操作;密封件更換等標準作業,可參照本指南自主實施。建立「一機一檔」維保制度,定期記錄運行參數,可將設備壽命延長至12年以上。當遇到複合型故障或缺乏專業工具時,應及時聯繫品牌售後,避免造成二次損害。

推薦

-

-

QQ空間

-

新浪微博

-

人人網

-

豆瓣